一场有“味道”的战斗

车内异味的改善任重道远,但并非无计可施。

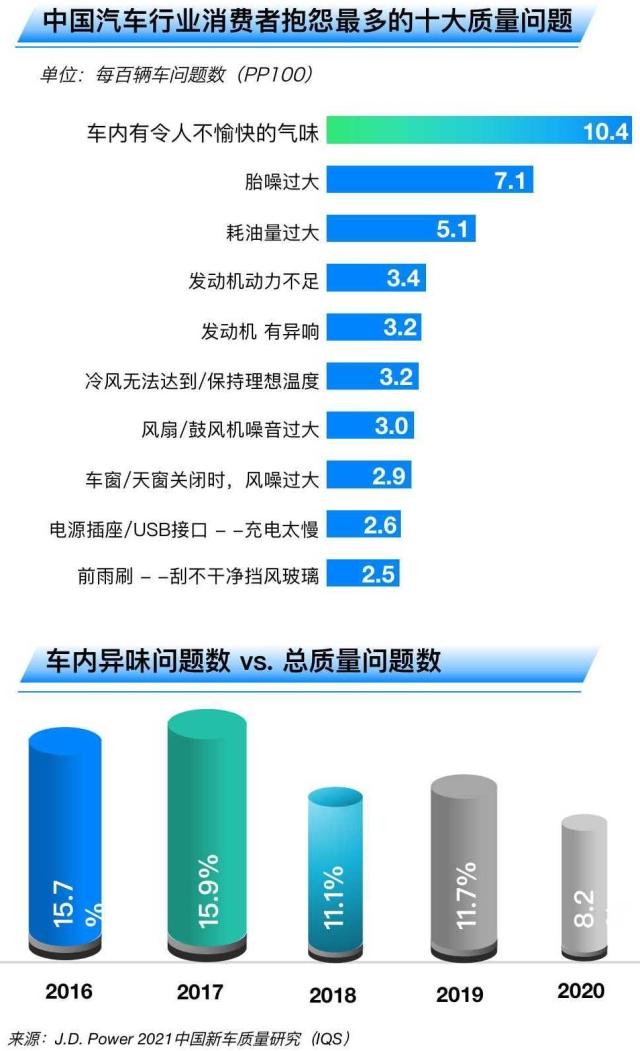

从2016年至今,车内异味一直是中国汽车行业消费者抱怨率最高的问题。2020年JD Power中国新车质量研究(IQS)显示,车内异味的每百辆车问题数达到10.4个PP100,远远超过其他问题。

从2016年至2020年,车内异味问题数占总问题数的比例从15.7%下降到8.2%,尤其是2018年有了明显下降,说明很多汽车品牌在2017年和2018年前后已经开始关注车内异味并且去研究如何降低异味了。但是研究也发现,从2018年到2020年,车内异味问题的下降开始变慢,说明车企在解决这个问题时遇到了一定瓶颈。

从2016年至今,车内异味一直是中国汽车行业消费者抱怨率最高的问题

重点关注两类气体:高浓度和低嗅阈值气体

解决车内异味问题,首先需要了解这几个问题:消费者在什么情况下抱怨?消费者闻到了什么样的气味?是什么感受?气味是从哪些部件发出的?

消费者在什么情况下抱怨?

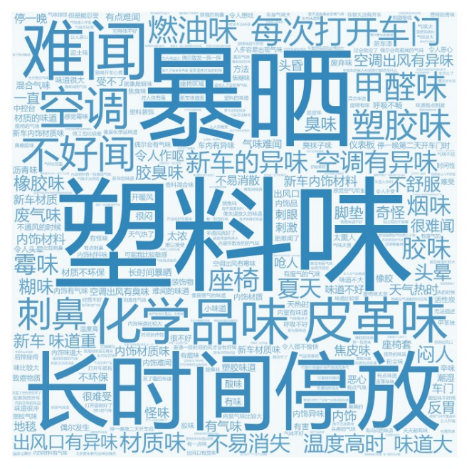

45%的消费者抱怨车辆长时间停放后,第一次打开车门时异味严重;27%消费者表示阳光暴晒后或车外温度上升时会产生异味;20%的车主比较挑剔,觉得车辆任何时候都有异味;还有20%车主表示空调开启之时会有异味……有些消费者还会同时抱怨多个情景。

消费者关于车内异味问题的高频词汇

消费者自述的车内异味是什么气味?

塑料味、皮革味、化学品味、甲醛味是消费者闻到的主要气味。

消费者什么感受?

刺鼻、难闻、头晕是最典型的感受。

消费者认为气味是由哪些部件散发的?

空调(出风口)、座椅是消费者认为的散发异味的部位。

异味抱怨无疑是主机厂非常关注的问题,然而在了解和追寻缘由的过程中,主机厂会很困惑:我们严格按照国标控制了五苯三醛的含量,为什么消费者还是会抱怨呢?

根据JD Power研究,国标有限制的常温气味物质中,仅有苯乙烯和乙醛与IQS正相关(即导致IQS抱怨)且相关系数很低。国标限定的高温气味物质中,仅有苯乙烯、乙醛和丙烯醛与IQS正相关,且仅有丙烯醛与IQS的相关系数相对较高。可见,导致车主抱怨的其实是五苯三醛以外的化学物质,这就意味着除了满足国标五苯三醛的硬指标,我们更要去关注及降低导致消费者抱怨的其他物质。

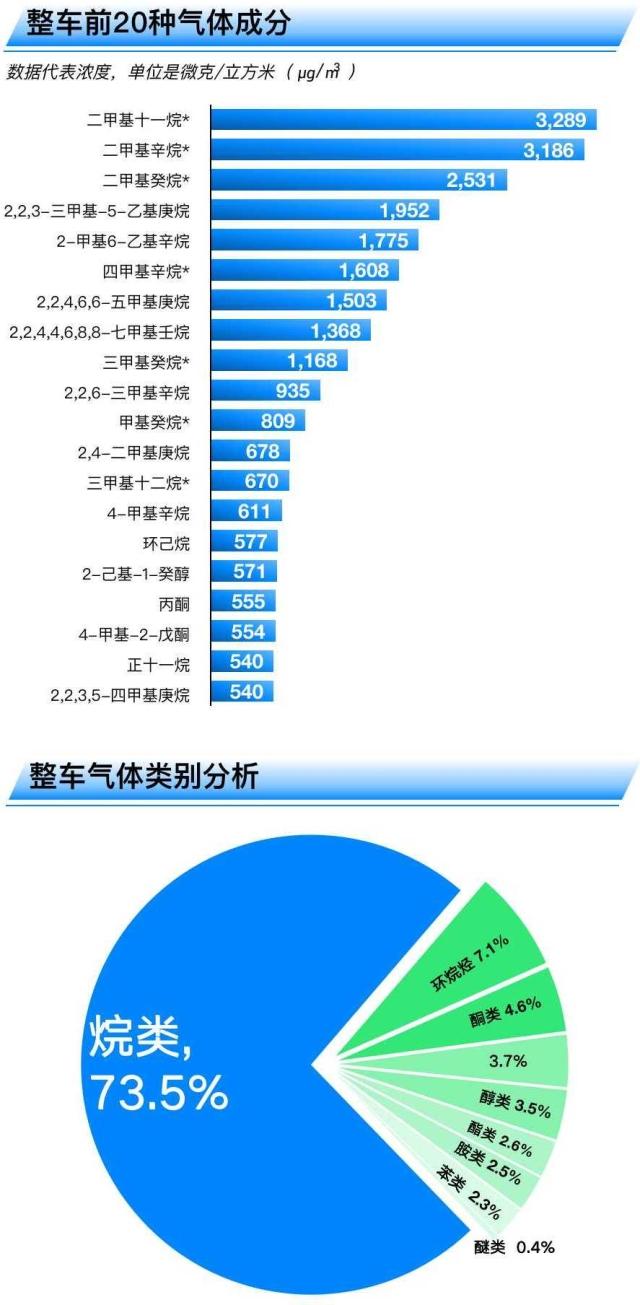

为此,JD Power进行了一项实验,首先将整车置于常温下2小时,然后将车辆置于恒温60摄氏度下6小时,之后再进行空气采样以及色谱图分析。最终,整车中识别出气体数量高达92种,其中大约一半是有气味的。从这个结果也可以看出导致消费者抱怨的是除了五苯三醛以外的其他物质,包括酮、醇、环烷烃、胺类等等。研究显示,浓度最高的20种气体中近80%都是烷类或环烷烃类,消费者常常抱怨的焦油味、汽油味就来自于烷类,环烷烃类气味则主要来源于塑料。

整车气体成分和气体类别分析

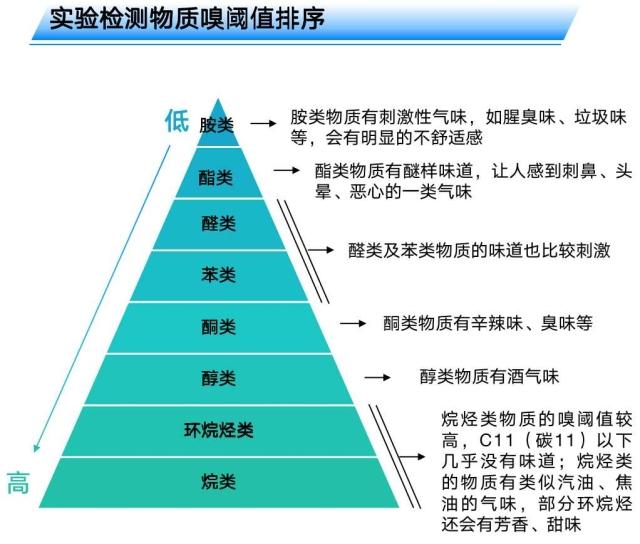

除了浓度之外,另一个需要绝对关注的是嗅阈值。嗅阈值越低的物质,刺激性越强。嗅阈值最低的胺是有臭垃圾味道的气体,通常来自于发泡。酯也是嗅阈值较低的物质,它会让人感觉刺鼻、恶心。虽然浓度最高的20种气体列表里没有胺和酯,但这类嗅阈值低的物质,即使含量不高,也容易引起消费者抱怨,需要厂家重点关注和解决。

实验监测物质嗅阈值排序

理想很丰满,但现实很骨感

JD Power研究发现,几乎所有的车辆内饰零部件都带有气味,包括各种塑料、织物、皮革、油脂及粘胶等,具体的来源可能是车内的仪表板、线束、地毯、门饰板、顶棚、座椅、塑料件等。

长期来看,改进原材料及化学物料很大程度上可以从根源上解决异味问题,例如,用PU和仿麂皮替代真皮,用TPO/TPU来替代PVC,用低压注塑来替代喷胶工艺等。理想很丰满,但现实很骨感。现实情况下,内饰件的生产工艺需要添加目前无法避免的化学品,比如座椅皮革鞣制过程中添加的甲酸和氨水;为了优化成本,扩大利润,供应商可能在生产工艺上做一些妥协;供应商还会做一些图纸规定以外的事项,比如再生料的使用、提高座椅发泡催化剂的比例。

皮革鞣制

皮革鞣制的过程中需要添加甲酸和氨水,之后再经过水洗工序洗净。如果在转鼓里需水洗的皮革数量超过所规定的数量,而水洗的次数和时长也不够,就会导致皮革无法洗净,甲酸和氨水残留。暴晒之下,刺激性气味就会散发出来。

PU染色

PU染色是要在pH5.5酸性情况下进行的,在整个染色的过程,供应商需要多次添加醋酸来调节酸碱性,如果清洗不干净,残留的醋酸经过加热会散发出强烈刺激性的酸味,导致消费者抱怨。

座椅发泡

供应商在生产座椅发泡的过程中需添加催化剂(多采用叔胺),且添加比例普遍较高。这样做有助于提高产品合格率,但对气味有害无益,催化剂中的胺是一种带有臭垃圾、臭鸡蛋气味的气体,刺激性极大。

异味无处不在,但并非束手无策

气味改善任重道远。要有效降低车内异味,前处理和后处理同样重要。在前处理设计端,严格把控原材料和化学品,能很大程度上解决车内异味问题。后处理包括从来料检验到出货检验的全部环节。在原材料和化学品无法改变的情况下,对量产车型来说,后处理能在一定程度上降低车内异味问题。

以下是后处理的一些节选改善措施:

- 来料检验:主机厂需要将气味监测加入常规材料监测流程当中,从源头材料控制异味;同时增加与下级供应商之间的沟通透明度,打通异味溯源路径。

- 原料库存:恒温恒湿存放原材料,避免原材料变质导致气味不良;增加原料保质期可视化管理,杜绝不良料流入生产。

- 生产过程:增强厂房整体通风,在生产流程中加强产品散味、避免异味吸附;改善生产工艺,从原材料角度减少使用带来异味的产品;加强生产阶段的控制,避免人工或场地因素造成异味。

- 产品库存:增加仓库通风,保证产品持续散味;优化仓储方式,避免部分产品散味不彻底。

- 出货检验:将TVOC检测力度增加至每年最少两次,确保检测报告的时效性;将关注点从五苯三醛扩大至TVOC全谱,制定明确的异味溯源改善目标。

解决车内异味的闭环路径

在解决车内异味上,JD Power有着独到的优势。我们可以结合消费者研究数据,将厂家存在的问题与用户抱怨相联系,确定重点问题。我们和国内一些主机厂密切合作,通过实验方法为气味溯源,实地勘察供应商生产过程,与主机厂共同分析车内气味的现状和成因。我们的生产工艺改进专家,能够指导供应商采取有效的改进措施。

最后再和大家分享两个JD Power参与的车内异味改善案例。

成功案例#1

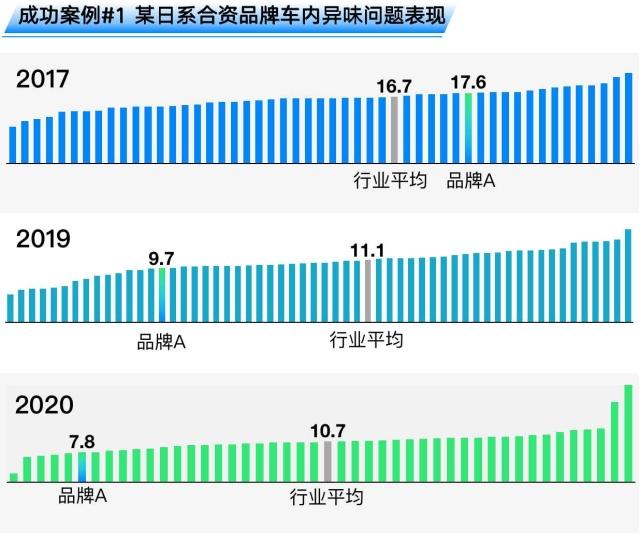

JD Power与某主流合资品牌A合作,改善其新车异味。2020年,行业整体车内异味问题数比2019年减少6个百分点,而该品牌减少20个百分点,下降幅度远超行业水平。而由JD Power主导异味问题改善的两款车型,车内异味问题数分别下降21和55个百分点,效果显著。

合资品牌A车内异味问题数与行业平均车内异味问题数比较

成功案例#2

主流合资品牌B有一个供货占比很大的皮革供应商,由于气味问题一直迟迟未得到改善,面临着无法继续供货的巨大风险。JD Power直接前往供应商处了解情况并着手帮助供应商改善。两个多月后,品牌B表示优化后的皮革气味大有减轻,又开始大量使用这家供应商的供货。

权威的第一手消费者数据,使JD Power能够真正了解车主抱怨的问题和缘由,并通过消费者端—车企端—消费者端的闭环模式实现分析数据、发现问题、找到原因并解决问题的完整解决方案。

本文作者蔡伟成是JD Power中国区汽车产品事业部总监。了解JD Power车内异味解决方案更多信息,请联系:china.marketing@jdpa.com